이에 의하여 제조된 고무보강용 섬유, 이를 이용한 보강 고무 복합체 및 다이아프램

3단계 함침처리에 의한 고무보강용 섬유 제조

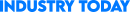

본 발명은 3단계 함침처리에 의한 고무보강용 섬유의 제조에 관한 것으로, 보다 구체적으로는, 고무보강용 섬유를 이소시아네이트를 포함하는 제1처리액에 함침한 후 건조 및 열처리하는 제1함침처리단계; 상기 제1함침처리된 고무보강용 섬유를 에폭시를 포함하는 제2처리액에 함침한 후 건조 및 열처리하는 제2함침처리단계; 및 상기 제2함침 처리된 고무보강용 섬유를 제3처리액에 함침한 후 건조 및 열처리하는 제3함침처리단계;를 포함하고, 상기 제3처리액은 카르복실화 니트릴부타디엔 고무(XNBR) 라텍스를 레소시놀-포름알데하이드(RF) 초기 축합물과 혼합하여 제조된 RFL(Resorcinol Formaldehyde Latex) 접착액인 것을 특징으로 한다.

이와 같이 본 발명은 이소시아네이트를 포함하는 제1처리액과, 에폭시를 포함하는 제2처리액 및 RFL 접착액인 제3처리액으로 3단계에 걸쳐 고무보강용 섬유를 함침처리하는 트리플 딥 시스템을 적용함으로써 종래의 더블 딥 시스템에 비하여 고무보강용 섬유의 원료고무에의 접착력을 크게 향상시킬 수 있고, 높은 초기접착력을 가지며 극저온에서의 뛰어난 유연성 및 우수한 접착력 유지율을 갖는 효과가 있다.

또한, 본 발명은 상기 3단계 함침처리에 의하여 제조된 고무보강용 섬유를 원료고무와 접착시켜 제조한 보강 고무복합체를 다이아프램에 적용함으로써, 다이아프램 시트의 ...(이하생략)

기술분야

본 발명은 고무보강용 섬유의 제조에 관한 것으로, 보다 구체적으로는 3단계 함침처리에 의하여 접착력을 향상시키는 고무보강용 섬유의 제조에 관한 것이다.

배경기술

현대 사회에 있어서 인간과 매우 밀접한 관계를 가지는 것 중에 하나로 고무 복합체를 들 수 있다. 이러한 고무 복합체는 우리의 실생활에 많이 쓰이고 있으며 현재 자동차 타이어, 선박, 컨베이어 벨트, 다이아프램 등에 고무 제품들이 사용되어 지고 있다.

대부분의 고무 제품들은 주재료로 고무와 보강용 섬유 등으로 이루어져 있으나 고무와 섬유 자체로는 접착력을 기대할 수 없으므로 고무나 섬유에 접착처리를 하면 효과적인 제품을 만들 수 있다. 이에 원료 고무의 선정과 섬유의 선택은 매우 중요한 부분을 차지하고 있으나, 고무 자체의 우수한 물성만으로는 고무 복합체의 강도, 동적 특성 등의 성질을 갖기가 힘들다는 단점이 있어, 상기 고무와 보강용 섬유의 접착을 통하여 복합체의 뛰어난 특성을 나타낼 수 있다.

이러한 고무 복합체에 사용되는 섬유의 종류로는 아라미드(Aramid), 나일론(Nylon), 레이온(Rayon), 폴리에스테르(Polyester) 등이 있으며 보강용 섬유의 접착제 처리를 위해 전처리 및 레소시놀-포름알데히드 고무 라텍스(RFL) 처리가 널리 사용되고 있다.

보강용 섬유의 전처리제로는 이소시아네이트 및 에폭시를 사용하여 섬유 표면을 활성화시킴으로서 반응기를 증가 시킬 수 있다.

관련하여, 원료고무로서 HNBR 고무와 폴리에스테르 섬유의 고무 복합체는 일반적으로 이소시아네이트로 전처리를 한 후 RFL 을 처리하는 2단계 처리방법(더블 딥 시스템, Double dip system)으로 진행되는 방법이 제안되어 있으나, 이러한 방법은 접착력 향상에 큰 기여를 하지 못한다는 단점이 있다.

다른 선행문헌인 일본 특개평 10-46475호에는 RFL 에 블록킹되어진 이소시아네이트 화합물과 방향족 에폭시 화합물을 첨가하여 1단계 함침 방법으로 처리하는 방법이 제안되어 있으나, 이 방법은 이소시아네이트 화합물이 RFL 과 반응하여 겔화되어 함침용액의 안정성이 떨어지는 단점이 있다.

또 다른 선행문헌인 일본 공개특허 제2001-164233호에는 접착력을 향상시키고 고무와의 커버리지를 향상시키기 위하여 함침액에 유기 클레이(Clay)를 적용하는 방법이 공개되어있으나, 이 방법의 유기 클레이는 점도가 너무 높아 함침액에 투입하여 균일분산하기 어려우며, 또한 유기 클레이의 가격이 고가인 관계로 제조 원가의 상승이 불가피 하다는 단점이 있다.

문제점

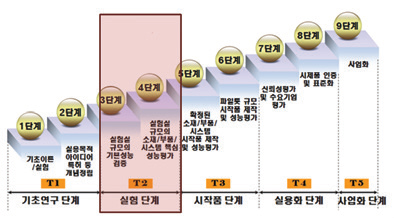

이에 상기와 같은 문제점을 해결하기 위하여, 본 발명에서는 고무 복합체에 있어서 보강용 섬유의 고무에 대한 접착력을 향상시킬 수 있도록, 3단계 함침처리 방법(트리플 딥 시스템, Triple dip system)에 의한 고무보강용 섬유의 제조 방법과 이에 의하여 제조되는 접착력이 우수한 고무보강용 섬유를 제공하는 것을 그 해결 과제로 한다.

또한 본 발명은 상기 고무보강용 섬유가 접착된 보강 고무복합체를 제공하는 것을 그 해결 과제로 한다.

또한 본 발명은 상기 보강 고무복합체를 이용하여, 내구성이 우수하고 고압, 극저온, 내가스성에 견딜 수 있는 CNG·

LNG 조정기용 다이아프램을 제공하는 것을 그 해결과제로 한다.

해결과제

상기와 같은 기술적 과제를 해결하기 위하여, 본 발명은 일 양태로서, 고무보강용 섬유를 이소시아네이트를 포함하는 제1처리액에 함침한 후 건조 및 열처리하는 제1함침처리단계; 상기 제1함침처리된 고무보강용 섬유를 에폭시를 포함하는 제2처리액에 함침한 후 건조 및 열처리하는 제2함침처리단계; 및 상기 제2함침처리된 고무보강용 섬유를 제3처리액에 함침한 후 건조 및 열처리하는 제3함침처리단계;를 포함하고, 상기 제3처리액은 카르복실화 니트릴 부타디엔 고무(XNBR) 라텍스를 레소시놀-포름알데하이드(RF) 초기 축합물과 혼합하여 제조된 RFL(Resorcinol Formaldehyde Latex) 접착액인 것을 특징으로 하는, 3단계 함침처리에 의한 고무보강용 섬유의 제조방법에 관한 것이다.

또한 본 발명은 다른 양태로서, 상기의 방법에 의하여 제조된 고무보강용 섬유에 관한 것이다.

또한 본 발명은 또 다른 양태로서, 원료고무에 상기 고무보강용 섬유를 접착시킨 보강 고무복합체에 관한 것이다.

또한 본 발명은 또 다른 양태로서, 상기 보강 고무복합체를 이용한 CNG 또는 LNG 조정기용 다이아프램에 관한 것이다.

효과

완성도

상기 본 발명에 따른 3단계 함침처리에 의한 고무보강용 섬유제조방법에 의하면, 이소시아네이트를 포함하는 제1처리액과, 에폭시를 포함하는 제2처리액 및 RFL 접착액인 제3처리액으로 3단계에 걸쳐 고무 보강용 섬유를 함침처리하는 트리플 딥 시스템을 적용함으로써 종래의 더블 딥 시스템에 비하여 고무보강용 섬유의 원료고무에의 접착력을 크게 향상시킬 수 있고, 높은 초기접착력을 가지며 극저온에서의 뛰어난 유연성 및 우수한 접착력 유지율을 갖는 효과가 있다.

또한, 본 발명에 따른 보강 고무복합체는 원료고무의 기계적 물성에 더하여 접착력이 우수한 고무보강용 섬유가 접착됨으로써 기계적 물성이 현저하게 향상되는 효과가 있다.

또한 본 발명에 따른 CNG·LNG 조정기용 다이아프램은 상기와 같이 기계적 물성이 향상된 보강 고무복합체를 이용함으로써, 다이아프램 시트의 균열을 방지하고, 원료고무와 고무보강용 섬유 사이의 접착계면에서 시트의 이탈이 발생하는 것을 방지 할 수 있어 내구성이 향상되면서도, 우수한 내가스성을 가지며, 고압, 극저온에서 견디는 성질을 향상시키는 효과가 있다.